电磁吊专用卷筒电缆 / 电磁吸盘专用电缆选型与特性指南

在钢铁冶金、港口装卸、重型制造等场景中,电磁吊(含电磁吸盘)作为核心起重设备,需通过专用电缆实现电力传输与磁吸控制。此类设备作业时,电缆需随卷筒频繁收放、承受动态拉力与弯曲应力,同时面临粉尘、油污、机械碰撞等复杂环境,因此电磁吊专用卷筒电缆与电磁吸盘专用电缆需具备 “耐弯曲、抗拉伸、抗干扰、耐恶劣环境” 四大核心特性,选型需紧密结合设备工况,确保稳定供电与精准控制。

一、先明确设备核心工况:锚定电缆选型基础

电磁吊与电磁吸盘的作业特性差异,决定了电缆的选型侧重点,需先厘清以下关键工况:

动态应力条件:

电力与信号需求:

环境干扰因素:

二、核心性能筛选:聚焦专用电缆关键指标

针对电磁吊与电磁吸盘的工况需求,电缆性能需围绕 “动态耐用性、电气稳定性、环境适应性” 展开筛选:

1. 耐弯曲与抗拉伸:应对动态应力核心

需选择 “超细铜丝束绞 + 分层复绞” 结构,单丝直径宜≤0.2mm,绞合节距比控制在合理范围(通常≤12 倍导体外径),同时中心添加高强度芳纶纤维增强芯—— 芳纶纤维破断强度高,可分散收放时的拉力,避免导体拉伸断裂;束绞结构则能提升电缆柔韧性,最小弯曲半径可低至电缆外径的 6-8 倍(常规电缆为 10 倍以上),适配小直径卷筒的频繁弯曲。

优先选用高弹性聚醚型聚氨酯(TPU) 或氯丁橡胶护套 ——TPU 护套弹性恢复性好,经数万次弯曲后无裂纹,且耐磨性能优异(耐刮擦、抗金属碎屑撞击);氯丁橡胶则在耐油污、耐老化方面更优,适合油污密集的港口或工厂场景;需避免选用硬度过高的 PVC 或普通橡胶,此类材料频繁弯曲易脆裂。

2. 电气性能:保障供电与控制稳定

电磁吸盘励磁需大电流,导体截面需根据吸盘功率匹配(如 10 吨电磁吸盘通常需 16-25mm² 导体),且绝缘层需选用耐高压、低损耗材料(如交联聚乙烯 XLPE),确保长期大电流传输不发热、不击穿;多芯电缆的动力芯与控制芯需分开绝缘,避免动力电流干扰控制信号。

电磁吊作业时,吸盘励磁会产生强磁场,易干扰控制信号(如称重信号、吸盘开关信号),因此电缆需具备双层屏蔽结构:内层采用铝塑复合带纵包(屏蔽效率≥95%),阻断磁场辐射;外层采用高密度镀锡铜丝编织(覆盖率≥85%),吸收外部干扰,确保控制信号传输稳定,避免吸盘磁吸突然失效或起重精度偏差。

3. 环境适应性:抵御恶劣作业条件

护套需具备 “防油污渗透” 特性,TPU 或氯丁橡胶护套可有效阻隔油污侵入缆芯,避免绝缘层溶胀;同时护套表面需光滑致密,减少粉尘、金属碎屑附着,降低清洁维护频率。

工厂近炉区域作业时,电缆需耐受 60-80℃环境温度,短期可承受 100℃以上高温(如钢材辐射热),护套材料需添加耐高温改性剂;户外作业电缆则需添加抗紫外线剂,避免阳光暴晒导致护套老化开裂。

三、结构与规格适配:匹配设备安装与使用

1. 电磁吊专用卷筒电缆:适配卷筒收放特性

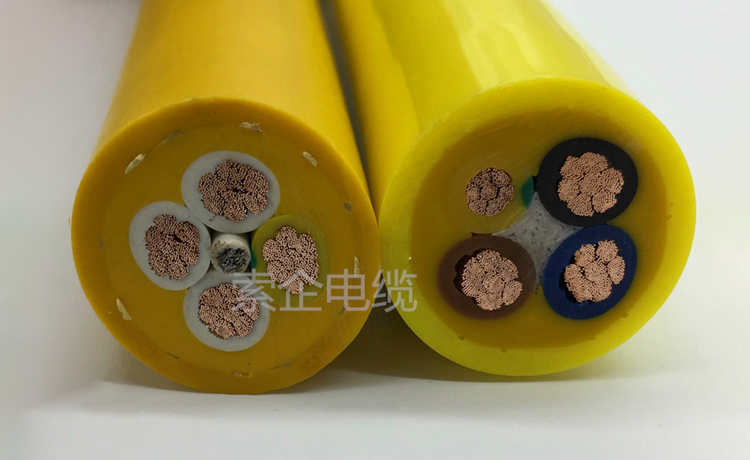

常规为 “多芯复合结构”,如 “3 芯动力芯(供电卷筒电机)+2 芯控制芯(控制吸盘开关)+1 芯信号芯(称重反馈)”,动力芯截面根据电机功率选择(如 5.5kW 电机可选 4-6mm²),控制 / 信号芯截面通常为 1.5-2.5mm²,满足信号传输需求。

针对不同卷筒直径,可定制 “柔性等级”—— 小直径卷筒(≤50cm)需超柔性结构(如增加铜丝绞合层数),大直径卷筒可选用常规柔性结构;同时电缆长度需与卷筒容绳量匹配,避免过长导致收放卡顿或过短无法满足最大起升高度。

2. 电磁吸盘专用电缆:聚焦磁吸供电需求

纯供电型电磁吸盘(无复杂控制)可选用单芯大截面电缆(如 25-50mm²),简化安装;带控制功能(如吸盘分区域磁吸)的设备则需多芯电缆(如 3 芯动力 + 2 芯控制),芯线间需加强绝缘,避免短路。

电缆与吸盘连接端需定制 “防水防尘接头”(如 IP67 等级),避免粉尘、油污进入接线盒;部分场景还需在接头处添加应力释放套,减少吸盘摆动时的接头拉扯,延长使用寿命。

四、选型避坑与质量验证:避免常见问题

不忽视弯曲疲劳测试:

部分电缆虽标注 “耐弯曲”,但实际弯曲寿命不足,选型时需要求供应商提供 “动态弯曲测试报告”(如按 IEC 60227 标准,100 万次弯曲后导通性能无衰减),避免短期使用即出现导体断裂。

不简化屏蔽结构:

若省略屏蔽层或仅用单层屏蔽,强磁场会干扰控制信号,导致吸盘磁吸不稳定,需确认电缆为双层屏蔽,且屏蔽层与接地端可靠连接。

不忽视护套厚度与强度:

金属碎屑撞击易击穿薄护套,选型时需检查护套厚度(通常≥1.5mm),并要求提供 “耐冲击测试报告”(如钢球冲击后无护套破损、绝缘暴露)。

五、适用场景与质量保障

1. 精准适配场景