凿岩台车专用卷筒电缆:适配恶劣工况的电力传输方案

在矿山开采、隧道挖掘等工程场景中,凿岩台车作为核心钻孔设备,需在崎岖巷道、狭小空间内灵活作业,其动力与控制依赖专用卷筒电缆提供稳定电力。与常规作业环境不同,凿岩台车作业时,电缆需随设备频繁移动、卷绕,面临岩石刮擦、粉尘侵蚀、机械冲击与油污沾染,普通电缆难以承受此类 “恶劣工况 + 高频运动” 挑战,极易出现破损、短路,导致设备故障。凿岩台车专用卷筒电缆正是为攻克这些难题设计,通过结构与材质的优化,确保在极端条件下长期稳定运行。

一、凿岩台车作业特性:锚定电缆设计需求

凿岩台车作业时呈现三大特性,决定了电缆的关键性能需求:

高频动态卷绕

台车钻孔时,需前后移动调整位置,电缆要随卷筒频繁 “卷绕 - 释放”,每分钟动作可达数次,对电缆弯曲寿命要求极高;同时,钻孔过程中,台车可能因岩石硬度不均产生震动,加剧电缆内部应力,普通电缆易在反复弯折下导体断裂、绝缘层开裂。

恶劣环境侵蚀作业现场粉尘弥漫(如岩石钻孔产生的岩粉),粉尘易进入电缆缝隙,磨损绝缘层;矿石、碎石可能刮擦电缆护套,导致机械损伤;此外,设备使用的润滑油、冷却液泄漏,易沾染电缆,部分化学物质会腐蚀护套与绝缘材料。

机械应力复杂台车在巷道内移动时,电缆可能被岩石、设备部件挤压,承受局部压力;在斜坡巷道作业时,电缆还需抵抗自身重力产生的拉力,一旦抗拉性能不足,导体易被拉断,造成供电中断。

二、专用卷筒电缆核心结构:适配作业工况设计

为适配凿岩台车的严苛工况,专用卷筒电缆从内到外进行针对性结构设计:

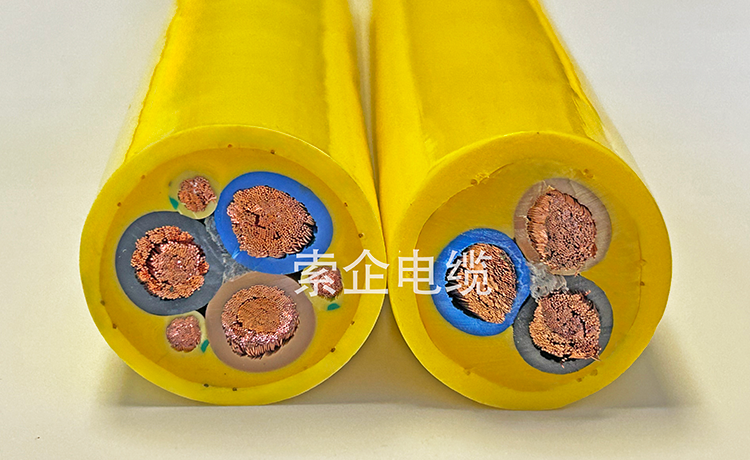

1. 导体:高柔性与抗拉伸兼顾

材质选择:采用高纯度无氧铜丝(纯度≥99.9%)或镀锡铜丝(提升耐腐蚀性),多股细径铜丝(单丝直径≤0.15mm)束绞成小股,再分层复绞成完整导体。这种结构使导体在弯曲时能灵活形变,降低应力集中,避免单丝断裂,确保高效电力传输。

增强设计:在导体中心添加高强度芳纶纤维或凯夫拉纤维,此类纤维抗拉强度高,不参与导电但能承受大部分拉伸应力,防止导体因长期受拉被拉长、变形,提升电缆整体抗拉伸性能,可承受数倍于普通电缆的拉力。

2. 绝缘层:柔性绝缘与耐磨保护

材质特性:选用高柔性、耐磨损的绝缘材料,如改性聚乙烯(PE)、热塑性弹性体(TPE)或交联聚乙烯(XLPE)。改性 PE 与 TPE 弹性好,能适应高频弯曲,减少绝缘层开裂风险;XLPE 则在耐温、耐化学腐蚀性能上表现出色,适配高温、有油污的作业环境。

厚度与工艺:绝缘层厚度依据电缆电压等级jingque设计(低压动力缆约 0.5-1.0mm,控制信号缆约 0.2-0.5mm),采用高精度挤出工艺,确保厚度均匀、无针孔与气泡,防止绝缘失效;同时,绝缘层表面光滑,降低与其他部件的摩擦系数,减少磨损。

3. 缆芯绞合与填充:稳定结构,分散应力

绞合方式:多芯电缆采用 “对称同心层绞” 工艺,将绝缘芯线按同心圆形分层绞合,每层芯线数量均匀,绞合方向交替(如内层顺时针、外层逆时针)。这种结构使电缆弯曲时各芯线受力均匀,避免因扭曲产生 “鸟笼状变形”,防止芯线相互挤压破损。

填充材料:在芯线绞合间隙填充柔性纤维填充物,如聚酯纤维绳、聚丙烯纤维。填充作用有三:一是固定芯线位置,防止运动中芯线移位;二是缓冲应力,减少弯曲时芯线间的摩擦与碰撞;三是保持缆芯圆形,为后续屏蔽层、护套层的均匀包裹奠定基础。

4. 屏蔽层(按需配置):抗干扰,保信号稳定

对于传输控制信号、传感器数据的凿岩台车(如智能凿岩台车),电缆需添加屏蔽层。常见为 “双层屏蔽” 结构:

内层屏蔽:采用铝塑复合带纵包,铝箔可有效阻断外部辐射干扰(如设备电机产生的强磁场),塑料膜起到绝缘作用,避免铝箔与芯线接触短路。

外层屏蔽:高密度镀锡铜丝编织(编织覆盖率≥90%),不仅能增强抗干扰能力,吸收传导干扰(如电缆自身芯线产生的信号串扰),还具备一定抗拉伸、抗磨损能力;屏蔽层通过接地引出线可靠接地,将干扰电流导入大地,确保信号传输精准。

5. 护套:耐磨、耐候、抗冲击

材质选择:主流为高弹性聚醚型聚氨酯(TPU),部分场景可选改性聚氯乙烯(PVC)、氯丁橡胶:

TPU 护套:耐磨性是普通橡胶的 3-5 倍,弹性恢复性好,弯曲后无yongjiu变形,耐油污、耐低温(可耐 - 40℃),适合高频弯曲、油污密集的凿岩台车作业;

改性 PVC:成本较低,耐候性好,适用于户外常温、低频率运动场景;

氯丁橡胶:耐老化、耐化学腐蚀性能优,适配高温、强腐蚀环境。

结构设计:

厚度优化:常规护套厚度约 1.2-2.0mm,在易受岩石刮擦、磨损严重的部位,可加厚至 2.0-3.0mm,增强防护强度;

表面处理:采用光滑表面减少与拖链、岩石的摩擦系数;或微纹理表面提升防滑性,避免电缆在运动中滑动过度,降低磨损风险;

挤出工艺:通过 “双层共挤” 或 “高精度单挤” 工艺,确保护套紧密包裹内层结构,无气泡、无接缝,防止粉尘、油污等污染物从缝隙渗入缆芯。

三、性能优势:契合凿岩台车作业需求

超长弯曲寿命

优质凿岩台车专用卷筒电缆动态弯曲寿命可达 100 万次以上(按guojibiaozhun测试,如 IEC 60245 或 VDE 0250),部分高频场景专用型号甚至可达 500 万次,远超普通电缆(通常不足 10 万次),能满足台车长期高频卷绕作业。

高耐磨与抗冲击

TPU 等耐磨护套搭配合理结构设计,可承受岩石刮擦、碎石撞击,在频繁拖拽、摩擦环境下,护套磨损率极低,有效减少因机械损伤导致的电缆故障。

出色的环境适应性

耐油污、防尘、耐酸碱、耐高低温(-40℃至 90℃甚至更高,依材质而定),在恶劣的矿山、隧道环境中,仍能保持性能稳定,避免因环境侵蚀导致绝缘失效、护套老化。

稳定的电气性能

导体与绝缘层优化设计,确保大电流传输时不发热、不击穿;屏蔽层有效隔绝电磁干扰,保障控制信号精准传输,防止台车钻孔精度偏差、控制失灵等问题。

四、选型要点:精准适配台车设备

1. 考虑作业环境

粉尘多、岩石锋利的环境:优先选 TPU 厚护套、高强度屏蔽电缆;

高温区域(如靠近爆破点、热熔岩区域):需耐高温的 XLPE 绝缘、氯丁橡胶护套电缆;

潮湿、有积水的巷道:应选防水、防潮性能好的电缆,如采用防水填充、密封护套结构。

2. 匹配台车参数

导体截面:根据台车电机功率、额定电流选择,确保载流量充足(如 55kW 电机,通常需 16-25mm² 导体);

弯曲半径:依据台车卷筒直径确定,保证电缆卷绕时不损坏(如小直径卷筒≤50cm,需超柔性电缆,最小弯曲半径为电缆外径的 6-8 倍);

屏蔽需求:若台车有控制信号传输,需选带屏蔽层电缆,明确屏蔽效能(如屏蔽效率≥95%)。

3. 质量与认证考量

优先选择通过 CE、UL 或国内 3C 认证的产品,确保符合安全与性能标准;

要求供应商提供弯曲疲劳测试、耐磨测试、环境耐受性测试报告,验证实际性能。

五、维护与保养:延长电缆使用寿命

定期外观检查

每班作业前,检查电缆护套是否有破损、划伤,屏蔽层是否外露,发现问题及时修补或更换,防止故障扩大。

清洁维护

定期用干净湿布擦拭电缆表面,清除粉尘、油污;难以清洁的污渍用专用清洁剂处理,避免损伤电缆材质。

卷绕管理

确保电缆在卷筒上均匀卷绕,避免乱绕、叠绕;定期检查卷筒传动机构,保证卷绕速度均匀,减少异常应力。

存储注意

闲置电缆盘绕整齐,存放在干燥、通风、无阳光直射环境;长期存储时,定期通电检测性能。

总之,凿岩台车专用卷筒电缆是保障设备高效、安全运行的关键部件,其设计紧密围绕作业工况,通过优化结构与材质,实现了在恶劣环境下的稳定电力传输。合理选型、规范维护,可充分发挥电缆性能优势,降低设备故障率,提升工程作业效率。