行车卷筒电缆的收放适应性设计,是保障起重设备(如行车、起重机)高效稳定运行的关键环节,核心在于让电缆在反复收放过程中既能顺畅工作,又能适应复杂工况、延长使用寿命。以下是精简后的核心内容扩展说明:

电缆自身结构是收放适应性的基础,需从材料和结构两方面优化:

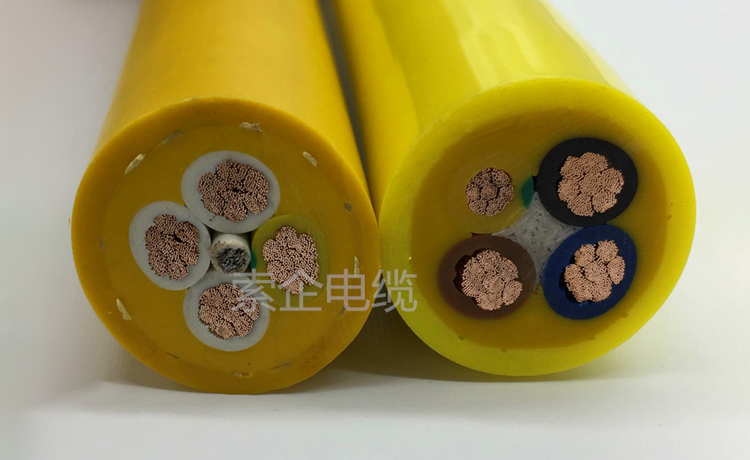

导体设计:采用多股细铜丝经 “束绞 + 复绞” 工艺制成,这种结构能大幅提升导体的柔韧性和抗疲劳性,减少反复弯曲时的断裂风险。例如,相比单股粗铜丝,多股绞合导体在相同弯曲次数下的断裂概率可降低 60% 以上。必要时,导体表面镀锡或镀银,能增强抗氧化性,尤其适合潮湿、多粉尘的工业环境。

绝缘与护套材料:绝缘层需选用耐弯曲、耐磨损的材料,如耐油 PVC(适应一般油污环境)、聚氨酯(耐磨且耐低温,适合冷库等场景)、硅橡胶(耐高温,可承受 150℃以上高温,用于冶金车间)。护套则需兼顾耐候性(抗紫外线、耐高低温)和耐化学性(抗酸碱、油污),同时具备一定硬度,保护内部结构不被挤压损坏。

辅助结构优化:填充材料(如聚酯纤维、麻绳)需柔软且有弹性,确保电缆截面圆整,避免卷绕时因变形导致的堆叠。若需抗电磁干扰,可添加铜丝编织或铝箔绕包的屏蔽层,但屏蔽层需保持柔韧性,不影响电缆弯曲性能。此外,电缆整体弯曲半径需控制在其外径的 6-10 倍以内,确保收放时能自由弯曲而不损伤内部结构。

卷筒作为电缆收放的载体,其结构直接影响电缆的运行状态:

卷筒尺寸与槽型:卷筒直径必须与电缆最小弯曲半径匹配,通常要求卷筒直径不小于电缆外径的 10 倍,否则会因过度弯曲导致导体断裂、绝缘层开裂。卷筒表面需加工螺旋槽,槽深略大于电缆直径的 1/2,槽宽比电缆外径大 1-2mm,引导电缆有序排列,避免交叉堆叠和摩擦磨损。

导向与张力控制:在卷筒入口处安装导向轮或导向架,材质选用尼龙、聚氨酯等软质材料,既能确保电缆以平行于卷筒轴线的方向进入,避免斜向拉力造成的扭曲,又能减少对电缆护套的磨损。同时,配备张力控制系统(如弹簧张紧器、液压制动器),使电缆收放时保持稳定张力 —— 张力过大会拉伸导体,过小则会导致电缆松弛堆叠,需根据电缆规格和运行速度精准调节。

同步与保护装置:电缆收放速度需与行车的起升、运行速度严格同步,可通过变频电机驱动卷筒实现闭环控制,避免因速度不匹配导致电缆被拖拽或松弛。此外,卷筒两端需安装限位开关,当电缆收至尽头或放至极限时,自动停止卷筒运转,防止过度收放造成的电缆拉伸或脱落。

场景化适配:不同场景对电缆和卷筒的要求差异显著。例如,港口的室外门式起重机需用耐候、抗盐雾的电缆,卷筒需加装防水密封;冶金车间的行车需用耐高温、抗火花的电缆,卷筒需采用耐高温材料;化工场所的防爆行车则需用阻燃、防爆绝缘的电缆,卷筒需设计成密封式,避免电火花外泄。

日常维护:定期检查电缆护套是否有磨损、开裂,导体是否裸露,卷筒槽内是否有异物(如金属碎屑、油污结块);根据电缆老化程度适时调整张力装置,避免张力异常;恶劣环境中可加装波纹管保护套,或定期涂抹防老化油脂,延缓电缆老化。

通过电缆结构、卷筒设计与工况的精准匹配,可显著提升行车卷筒电缆的收放适应性,降低故障率,保障起重设备的安全高效运行。