电缆的成缆过程

成缆是电缆制造中的关键环节,指将多根绝缘线芯(或包含填充、屏蔽等元件)按照一定规则绞合在一起,形成具有特定结构和性能的电缆缆芯。这一过程不仅影响电缆的机械性能、电气性能,还直接关系到后续护套加工的便利性。以下是电缆成缆过程的详细解析:

成缆前的准备工作

绝缘线芯检查:对经过绝缘挤出后的线芯进行严格检测,包括绝缘厚度、外径偏差、外观质量(如是否有气泡、划伤、焦烧等缺陷)以及电气性能(如绝缘电阻、击穿电压),确保线芯符合工艺要求,避免不合格线芯进入成缆环节。

填充材料准备:当多根线芯绞合后存在间隙时,需准备填充材料(如聚丙烯绳、石棉绳、橡胶条等),其作用是使缆芯结构圆整、稳定,减少后续护套加工时的应力集中。填充材料需具备一定的柔韧性和耐腐蚀性,且不影响电缆的整体性能。

设备调试:检查成缆机的绞合模具、牵引装置、张力控制系统等关键部件,确保设备运行正常。根据电缆的规格(如芯数、线芯直径、绞合节距等),调整成缆机的转速、牵引速度和张力参数,以保证绞合质量。

成缆的核心步骤

放线与张力控制:将多根绝缘线芯分别安装在成缆机的放线盘上,通过张力控制器调节每根线芯的放线张力,确保各线芯张力均匀一致。张力不均会导致线芯受力不平衡,可能引起缆芯变形、绝缘层损伤,甚至影响电缆的电气性能。

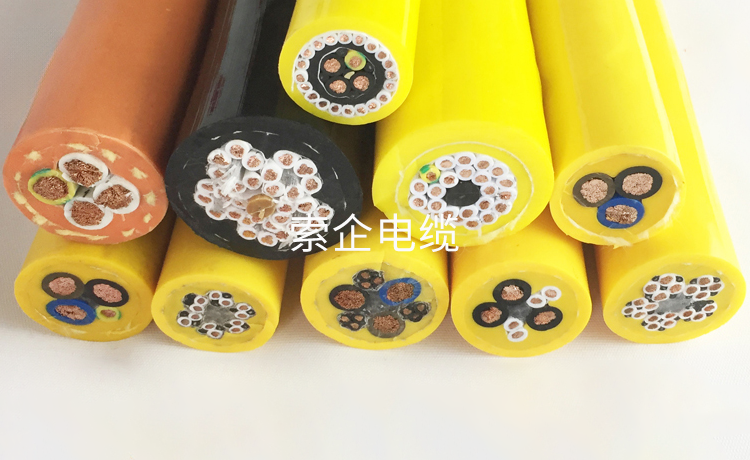

绞合排列:线芯通过导轮进入成缆模具,按照预设的绞合方向(顺时针或逆时针)和节距进行绞合。绞合节距(即线芯绕缆芯轴线旋转一周前进的距离)是关键参数,节距过小会增加电缆的柔软性,但会使材料消耗增加;节距过大会降低电缆的柔韧性和结构稳定性。不同芯数的电缆有不同的排列方式,例如:2 芯电缆通常采用平行排列或对绞;3 芯、4 芯电缆多采用圆形绞合,对称分布以保证缆芯圆整。

填充与包带:在绞合过程中,将填充材料同步填入线芯间隙,使缆芯结构紧密。随后,通过包带机在缆芯外层缠绕包带(如无纺布、聚酯带、钢带、铝带等),其作用包括:固定缆芯结构,防止线芯松散;增强缆芯的机械强度;作为屏蔽层的基底(如钢带、铝带可兼作屏蔽);防止护套材料渗入缆芯间隙。包带时需保证包带平整、紧密,搭接均匀,避免出现褶皱、断裂。

牵引与收线:绞合后的缆芯经牵引装置输送至收线盘,收线过程中需保持稳定的牵引速度,与放线、绞合速度匹配,避免缆芯受到额外的拉伸或扭曲。收线盘的规格需与电缆长度、直径匹配,确保缆芯整齐排列,便于后续加工和运输。

成缆的关键工艺要求

结构圆整性:缆芯的圆整度直接影响护套的厚度均匀性,若缆芯不圆整,护套在薄处易被击穿,厚处则会增加材料成本。通过合理选择填充材料和绞合参数,可保证缆芯圆整。

张力均匀性:全程控制各线芯及填充材料的张力一致,是避免缆芯变形、线芯损伤的关键。现代成缆机通常配备自动张力控制系统,实时监测并调整张力。

绞合方向与节距:根据电缆的使用需求确定绞合方向,例如:移动电缆通常采用左、右交替的多层绞合,以增强柔韧性;固定敷设电缆可采用单一方向绞合以保证结构稳定。绞合节距需根据电缆规格和标准严格控制,确保符合相关行业规范(如 GB、IEC 标准)。

包带质量:包带的搭接宽度、张力需适中,过松会导致包带脱落,过紧可能压伤缆芯。金属带包带还需保证接缝处的导电性(如钢带搭接处需焊接或用导电胶粘合),以确保屏蔽效果。

成缆后的检验

成缆完成后,需对缆芯进行外观检查(如是否圆整、包带是否平整、有无线芯外露等)和尺寸测量(如缆芯外径偏差)。对于重要电缆,还需抽样进行电气性能测试(如绝缘电阻、局部放电量)和机械性能测试(如弯曲试验),确保成缆质量符合要求。

成缆过程是电缆结构成型的核心环节,其质量直接决定了电缆的整体性能和使用寿命。通过严格控制每一步工艺参数,可生产出结构稳定、性能可靠的电缆缆芯,为后续护套挤出等工序奠定良好基础。